想象一下,在一家高端食品工廠的包裝線上,流水般的產品呼嘯而過——突然,一個貼歪的標簽導致整批貨物被誤判為次品,損失數(shù)以萬計。這樣的小小失誤,卻在今天被標簽檢測傳感器輕松化解。這款智能化設備,正悄然成為工業(yè)自動化的大腦,驅動著精準與高效的生產革命。它不僅是技術進步的縮影,更是企業(yè)掌控質量的秘密武器。那么,這塊不起眼的傳感器,究竟如何重塑我們的世界?

要理解標簽檢測傳感器的核心魅力,我們得先揭開它的神秘面紗。本質上,這是一類基于光學或其他傳感原理的設備,專門用于掃描和識別產品標簽的位置、內容及完整性。比如,在高速流水線上,它通過高分辨率攝像頭或激光掃描器,實時捕捉標簽圖像。系統(tǒng)內置的算法則對比預設標準——一旦檢測到偏移、缺失或模糊,傳感器立即觸發(fā)警報或自動糾錯。這種非接觸式檢測方式,不僅避免了人為干預的延遲,還確保了100%的全檢覆蓋率。專家數(shù)據(jù)表明,類似技術在自動化領域已降低了高達95%的誤檢率。聽起來簡單,但背后是AI驅動的精密計算:從標簽材質到環(huán)境光線,都納入實時分析,確保無死角守護。

進入實際應用,標簽檢測傳感器的價值在制造業(yè)、物流和醫(yī)藥等行業(yè)綻放異彩。以醫(yī)藥包裝為例,合規(guī)標簽必須精確無誤——錯位0.5毫米可能導致召回風險。品牌如輝瑞就公開分享過,部署標簽檢測系統(tǒng)后,批次錯誤率從20%驟降至不足2%。這并非孤例:在快消品工廠,傳感器實時監(jiān)控瓶裝水的標簽貼合度;在電商倉儲中心,它掃描包裹條碼,確保發(fā)貨準確。更妙的是,傳感器能無縫集成到物聯(lián)網(wǎng)框架中,成為工業(yè)4.0的核心組件。試想,一條智能產線中,傳感器數(shù)據(jù)實時上傳云端,結合機器學習預測潛在的標簽故障——這讓“預防為主”不再是口號,而是日常實踐。難怪行業(yè)報告預測,到2025年,全球傳感器市場將超300億美元,其中標簽檢測類增長領跑。

為什么企業(yè)紛紛擁抱這一工具?背后的好處直擊經營痛點:提升效率和降低成本。傳統(tǒng)人工檢測每小時可能處理數(shù)百件產品,且易疲勞出錯;而傳感器以每秒多次的掃描率,將產出翻倍。更關鍵的是,它避免了返工和廢品損失——小企業(yè)主李明在采訪中坦言,安裝后月均節(jié)省了10萬元。此外,傳感器強化了質量控制閉環(huán)。通過數(shù)據(jù)分析,企業(yè)能追溯每個問題標簽的根源,實現(xiàn)持續(xù)優(yōu)化。有意思的是,這種技術還促進了可持續(xù)性:減少不必要的資源浪費,契合ESG潮流。當然,別忽略人性化優(yōu)勢——工人從枯燥的重復勞動中解放,投身更高價值的創(chuàng)意工作。

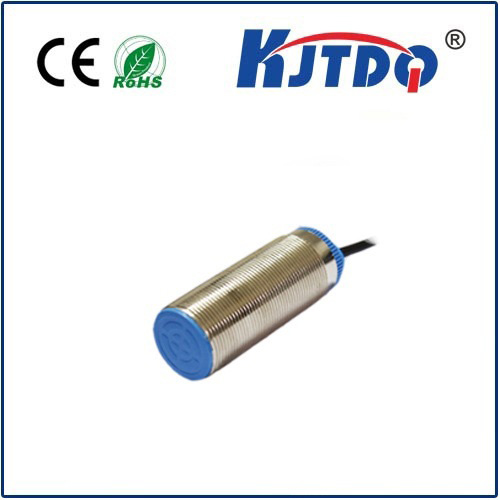

選擇適合的標簽檢測傳感器,企業(yè)需精明決策。首先,考慮應用場景:高速產線需高幀率鏡頭(如200fps以上),而環(huán)境苛刻的食品廠則偏好防塵防水型號。專家建議,匹配預算時優(yōu)先核心功能——不是所有系統(tǒng)都需要AI深度學習,基礎光學傳感就解決80%問題。其次,關注兼容性:確保傳感器能輕松接入現(xiàn)有PLC或MES系統(tǒng),避免集成成本飆升。市場上,歐姆龍等品牌提供模塊化方案,起步價僅萬元級,中小企也能負擔。測試階段,試用是關鍵:模擬真實工況,評估誤報率。最后,別忘了培訓團隊——簡單UI界面能讓操作事半功倍。

標簽檢測傳感器正迎來AI融合的爆發(fā)期。想象傳感器結合計算機視覺,不僅檢測標簽,還能預判材質老化趨勢;或在柔性電子標簽普及后,實現(xiàn)無線實時監(jiān)控。總之,作為自動化生態(tài)的基石,它將繼續(xù)推動產業(yè)向智能化、零缺陷邁進。每一次精準的掃描,都累積著變革的力量——你準備好讓企業(yè)搭上這班快車了嗎?